Jubiläums-Newsletter Ausgabe #8: „Von Eimern zu Kränen, von Excel-Tabellen zur KI-gestützten Fernwartung – 40 Jahre Service bei Nordex”

Die Geschichte der Nordex Group ist ohne einen Blick auf den Service nur halb erzählt. In dieser Newsletter-Ausgabe blicken wir auf ausgewählte historische Meilensteine bei der Wartung und Instandhaltung der Windenergieanlagen in den zurückliegenden 40 Jahren – von manuell erstellten Excel-Tabellen hin zu KI-gestützter Fernwartung, von Eimern, Kränen und selbstlernenden Maschinen, von einer Handvoll Leute hin zu einer bedeutenden Unternehmenseinheit bei Nordex.

Ursprünglich konzentrierte sich Nordex zunächst nur auf die Entwicklung und den Bau von Windenergieanlagen. Im weiteren Verlauf der Unternehmensgeschichte wurde das Serviceangebot entsprechend der technologischen Weiterentwicklung der Anlagen ausgebaut und hat zugleich selbst wichtige Impulse für die Weiterentwicklung der Turbinen selbst geliefert.

Die Fernüberwachung und ihre Anfänge

Als 1995 die beiden Prototypen der N52/800 und N52/1000 erstmals in Rerik produziert und in Deutschland errichtet wurden –mehr dazu in 40 Jahre Nordex Edition 7 – sah der Service der Turbinen noch so aus: “Die Anlagen wurden, wenn man es so bezeichnen möchte, bereits durch ein `Fernüberwachungssystem´ betreut”, sagt augenzwinkernd Michael Franke, damals ein Ingenieur der ersten Stunde und heute VP Global Engineering der Nordex Group. „Beinahe alle Nordex-Turbinen, selbst die ersten N27-Modelle, waren bereits an ein Telefonnetz angeschlossen und meldeten Störungen automatisch, damit diese behoben wurden. Anfangs wurden die Meldungen per Modem an einen PC gesendet, später auch an Pager. Wir Nordex-Mitarbeitende in Rerik haben reihum den Bereitschaftsdienst übernommen und einen solchen mobilen Pager mitgeführt. Im Falle einer Störung setzen die Anlagen einen Telefonruf ab, der auf dem Pager angezeigt wurde. Die verantwortliche Person verband sich anschließend per Computer und Fernwirksoftware mit der Anlage, um das Problem zu analysieren und nach Möglichkeit zu beheben. War eine Lösung aus der Ferne nicht möglich, wurde ein Serviceteam – in der Regel bestehend aus uns Entwicklern – zusammengestellt, das bei Bedarf die Störung behob.”

Manchmal war es auch notwendig, zu den Anlagen hinzufahren, weil etwa ein Hydraulikaggregat undicht geworden war. Michael: „Manche Kunden kletterten dann mit auf die Maschine, andere haben uns zu Kaffee und Kuchen eingeladen. Es ging recht familiär zu.“ Aber dieser familiäre Kundendienst war nur etwa ein Jahr lang durchzuhalten: Als mehr als 20 Turbinen in Deutschland liefen, übernahm erstmals eine Abteilung “Service” bei Nordex die Einsätze.

„Die Anlagenparameter wurden damals manuell mithilfe von Standard-PCs und spezieller Software in Excel-Tabellen dokumentiert“, erinnert sich auch Volker Bartolles, der seit 27 Jahren bei Nordex tätig und heute Director Service Central ist.

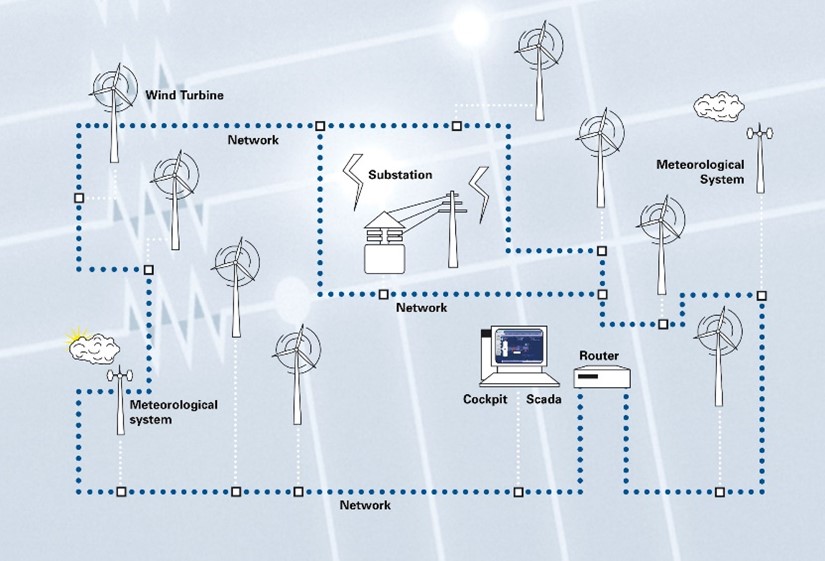

„Nordex-Turbinen sind heute über das Internet angebunden, Schnittstellen sind durch Firewalls geschützt. Die Anlagen-Kommunikation findet nicht nur zwischen der Turbine und der Fernleitstelle (Fernüberwachung) statt, sondern auch auf Parkebene, die dahinter liegende Komponenten, wie die Turbinendaten aber auch die Daten der Subsysteme wie der Umrichter, Netzschutzgeräte oder auch des Windmessmastes werden durchgeleitet. Diese Kommunikation steht auch dem Betreiber und dem Netzbetreiber zur Verfügung. Der Netzbetreiber steuert die Einspeisung über die Schnittstelle bedarfsgerecht entsprechend den aktuellen Anforderungen im Versorgungsnetz.“

Vom reaktiven Einsatz zur präventiven Wartung

Ende der 1990er Jahre beschränkte sich der Nordex-Service auf eine rein reaktive Vorgehensweise. “Der Service war vor allem nur bei Reparaturen gefragt, während der Fokus bei uns als Anlagenhersteller weiterhin meist auf der technischen Weiterentwicklung der Turbinen nach ingenieurwissenschaftlichen Maßstäben lag”, erinnert sich Volker.

Zur Schwingungsüberwachung wurde in zahlreichen der damaligen Turbinen ein Sensor in Form einer golfballgroßen Kugel hinter dem Getriebe installiert. Fiel dieser “Sensor” durch Vibrationen herunter, stoppte die Anlage und ein Serviceeinsatz wurde durchgeführt, um nach dem Rechten zu sehen.

“Bereits zu dieser Zeit kamen auch Temperatursensoren am Getriebe zum Einsatz, jedoch erwiesen sich damalige Waschmaschinen in ihrer Funktionsweise als deutlich komplexer”, schmunzelt Volker.

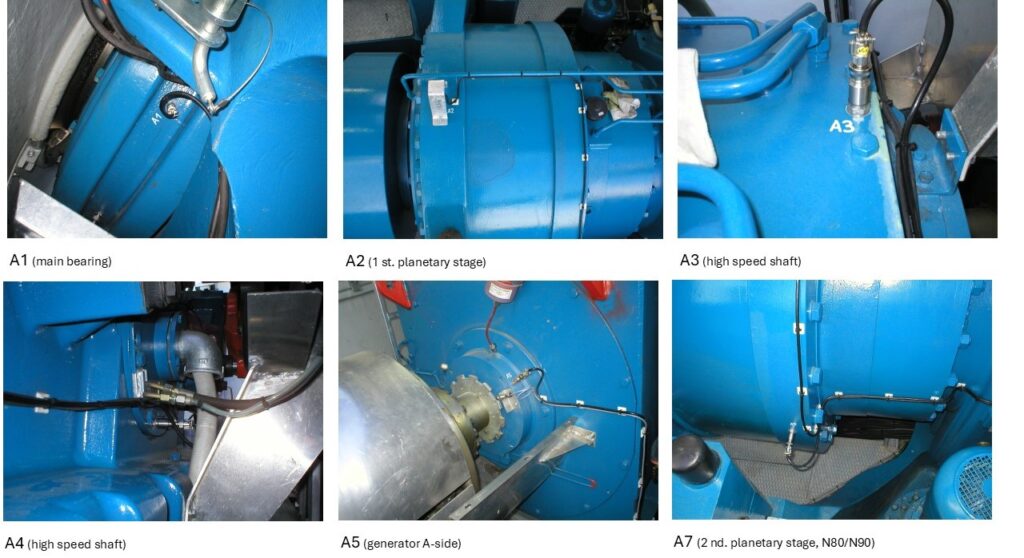

Ab dem Jahr 2000 setzten die Nordex-Teams bei den Anlagen der Generation Alpha und Generation Beta erstmals auch auf präventive Wartung, indem sie relevante Anlagen- und Umwelt-Parameter – allerdings damals immer noch manuell – erfassten und auswerteten. Der Beginn eines Paradigmenwechsels hin zur heutigen vorausschauenden Instandhaltung begann mit der Einführung eines Condition-Monitoring-Systems, bei dem die Anlagendaten gezielt um zusätzliche Sensorikdaten erweitert wurden. Die erfassten kinematischen Daten des Getriebes ermöglichen seither fundierte Rückschlüsse auf potenzielle zukünftige Materialabweichungen. Darüber hinaus kann mittels Videoendoskopie der optimale Zeitpunkt für präventive Wartungsmaßnahmen zuverlässig bestimmt werden.

Flexible Servicepakete mit Gewährleistungen

Zwei Jahre nach dem Börsengang 2001 bekam der Service auch eine neue Aufmerksamkeit bei der Vertragsgestaltung für Kunden. Vorab: Damals kam es vor, dass Serviceverträge erst Monate nach dem Turbinen-Liefervertrag oder sogar erst nach der Inbetriebnahme abgeschlossen wurden – der Service lag seitens der Kunden und Nordex nicht im Fokus, das ist heute nicht mehr der Fall. Im Jahr 2003 führte Nordex erstmals die Service-Suite mit Serviceverträgen „Basic“, „Extended“ und „Premium“ ein. Mit dem „Premium Paket“ startete der Service einen Rundum-Service aus einer Hand. Es beinhaltete damals unter anderem erstmals bis zu 12 Jahre Vollwartung inklusive technischer Betriebsführung. Zudem gewährleiste Nordex während dieser Vertragslaufzeit erstmals auch eine hohe technische Verfügbarkeit des Parks.

Service-Anforderungen und Arbeitssicherheit prägten die Produktentwicklung bei Nordex maßgeblich mit

Wird eine Reparatur erforderlich, so müssen Ersatzteile auf die Turbine gebracht werden oder Komponenten getauscht werden. Zum Befördern von Ersatzteilen kam seit den ersten Jahren bei Nordex der Begriff des “Eimerns” auf. Denn bei den älteren N27- und N29-Anlagen stand lediglich ein Seil und ein herkömmlicher Eimer zur Verfügung, um Ersatzteile ins Maschinehaus nach oben zu befördern. Erst mit der 600 kW und 1000 kW Klasse kam ein Kettenaufzug mit 250 kg Nutzlast, mit dem Teile per Stromunterstützung hochgezogen werden konnten.

Heute gibt es in jeder Turbine einen Kettenzug mit 1000 kg Nutzlast und zusätzlich einen Portalkran mit Kettenzug, um die Komponenten in der Gondel zu bewegen und auszutauschen. Darüber hinaus geht heute der Trend hin zu kranlosen Reparaturen – up-tower repairs – und zu Komponentenaustausch via Self-Hoisting Crane.

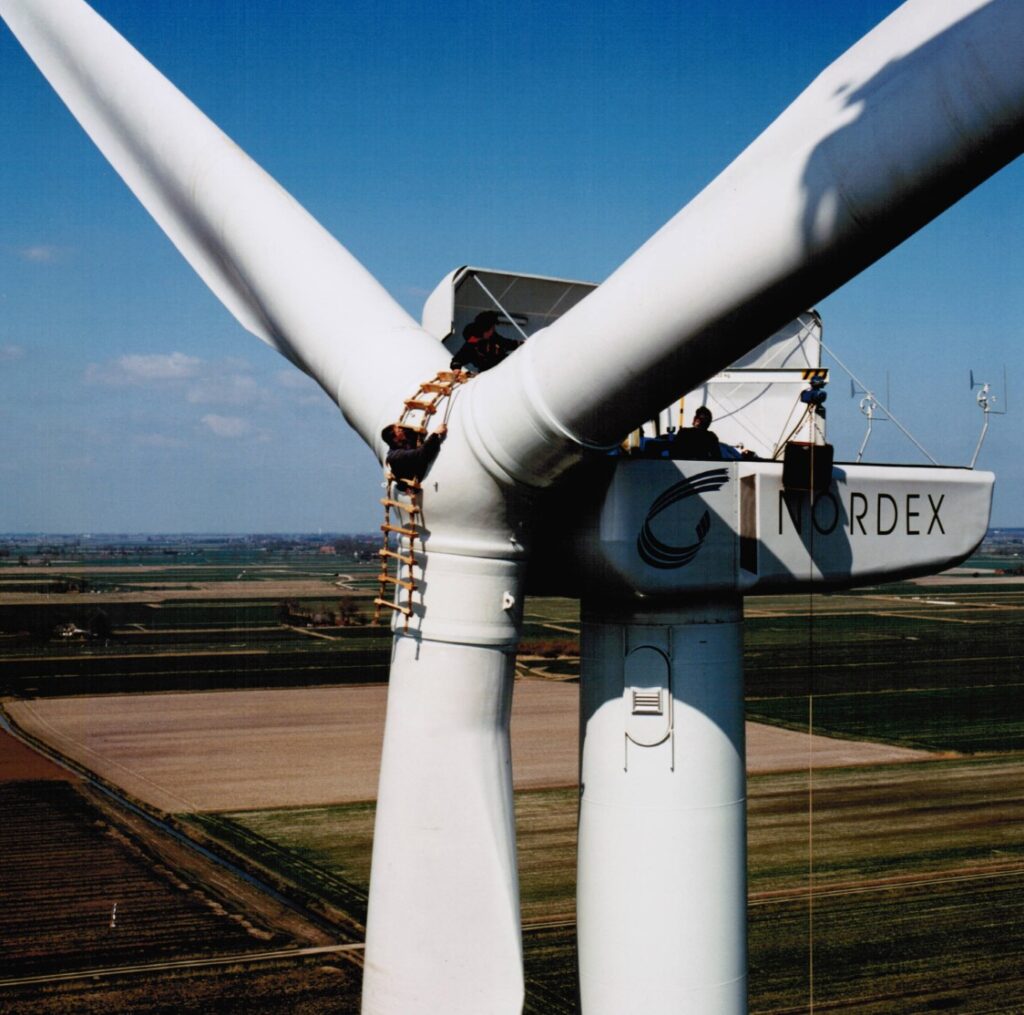

Die Nordex-Ingenieure entwickelten auch auf Drängen der Servicemitarbeitenden neue Lösungen, um beispielsweise den sicheren Zugang ins Innere der Turbinennabe zu gewährleisten. Bei den Anlagen N52 und N60 war der Zugang zur Nabe damals ausschließlich mit einer Strickleiter gewährleistet.

Mit der Generation Alpha und Generation Beta kamen später fest verbaute externe Leitern zum Einsatz, die einen Zugang zu einer Luke an der Vorderseite der Nabe ermöglichten. Eine wettergeschützte und sichere Zugangsoption wurde aber erst in späteren Nordex-Baureihen konsequent umgesetzt.

Mit wachsender Anlagengröße und Nabenhöhe rückte das Thema Service zunehmend in den Fokus. Beispielsweise wurde die Ergonomie bei Arbeitseinsätzen durch Begehbereiche in den Maschinenhäusern angepasst. Bei der Entwicklung und Auslegung der Generation Gamma wurden erstmals gezielt Aspekte wie der Austausch von Komponenten und kostengünstigere Reparaturmöglichkeiten berücksichtigt. Der Zugang zur Nabe erfolgt nun über hintere Mannlöcher zwischen den Rotorblättern anstelle von Leitern. So ist es für Techniker nicht mehr erforderlich, über die Nabe zu gehen, ein großer Fortschritt in Puncto Arbeitssicherheit.

Mit der Einführung der Generation Delta im Jahr 2013 rückte der Service endgültig auch von Anfang an auch ins Zentrum der Turbinenentwicklung: Service-Teams arbeiteten aktiv Hand in Hand mit den Entwicklern, um jede Komponente mit Blick auf Wartungsfreundlichkeit und Wirtschaftlichkeit zu optimieren. Statt der bisherigen Seilzüge kamen beispielweise leistungsfähige Portalkräne zum Einsatz und für den schnellen Austausch von Ölfiltern entwickelten die Teams beispielsweise spezialisierte Werkzeuge, wie Traversen. Das schaffte die Voraussetzungen, um Wartungsarbeiten noch effizienter und sicherer zu gestalten. Der Zugang zur Nabe erfolgt seither mit einem Spinner direkt vom Maschinenhaus und ist von außen nicht mehr erforderlich.

Ein wesentlicher Bereich der Arbeitssicherheit betrifft zudem den Turm sowie den Zugang zum Maschinenhaus. Während früher lediglich eine Leiter zur Verfügung stand, wurden ab den 2000er Jahren zunehmend Befahranlagen eingesetzt.

„Bereits als Anlagen mit 36 und 40 Metern Nabenhöhe im Portfolio waren und 50 Meter in der Entwicklung geplant wurden, stellte sich die berechtigte Frage: ‘Wie soll das Wartungspersonal diese Höhen überhaupt bewältigen, insbesondere mit zunehmendem Alter?‘ In der Praxis mussten Servicemonteure diese Herausforderungen noch einige Jahre meistern, da Lifte erst mit der Einführung der 80-Meter-Nabenhöhe zum Standard wurden. Damals war diese Entwicklung schon längst überfällig,“ erinnert sich Michael.

Spätestens seitdem Nordex-Anlagen eine Nabenhöhe von 80 Metern erreichten, gehören Befahranlagen zur Standardausstattung. Heute ist keine Turbine mehr ohne eine solche Anlage ausgestattet.

Der Service geht um die Welt

In den Jahren nach dem Börsengang 2001 hat Nordex auch sein Schulungskompetenzzentrum aufgebaut – für Mitarbeitende und Kunden gleichermaßen. Die 2002 gegründete Nordex Service Academy entwickelte sich aus einer Keimzelle zunächst in Rostock, später dann in Rerik zu einem globalen Trainingsnetzwerk.

Heute ist der Sitz der Nordex Global Technical Academy nahe bei der Zentrale in Hamburg. Hier erfolgt eine Kombination aus theoretischem Unterricht und praktischen Übungen. Während der Covid-Pandemie erlebte das Lernbusiness einen Schub durch Online-Trainings. Die Trainer simulierten erste praktische Übungen via virtueller Sessions.

Seit 2021 wurden regionale Akademien weltweit aufgebaut. Die Nordex Global Technical Academy fungiert heute als zentrale Ausbildungsstätte und ist als GWO-Trainingsanbieter für Basic Safety Training und für Advanced Rescue Training zertifiziert.

Und wie sieht der Service heute aus?

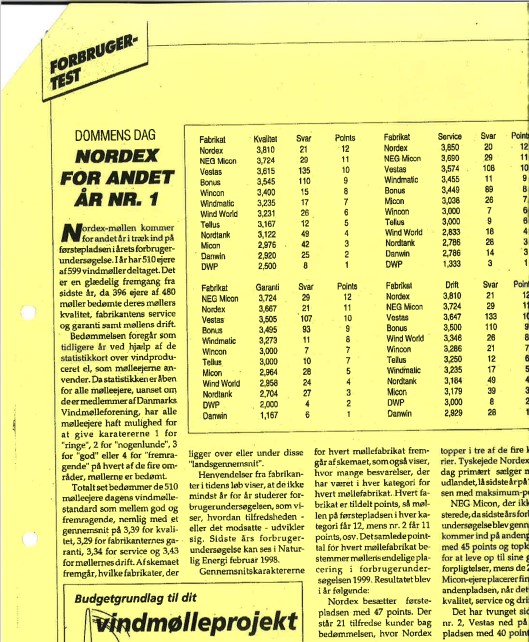

In den vergangenen Jahren erreichte die Nordex Group beständig Spitzenplatzierungen in der Serviceumfrage des Bundesverbands Windenergie BWE und seit 2021 sogar den ersten Rang in Deutschland. Im Jahr 2024 erzielte Nordex mit 2,09 Punkten einen neuen Höchstwert. Besonders die ausgezeichnete Arbeitsqualität und die gute Erreichbarkeit der Serviceteams schneiden gut ab. Im vergangenen Jahr wurden weltweit neue Serviceverträge für mehr als 8.500 MW abgeschlossen, während 800 bestehende Verträge verlängert werden konnten – das entspricht einer Verlängerungsrate von über 85 Prozent.

Seltenes Fundstück: Nordex belegte 1999 in Dänemark Platz 1 in der Serviceumfrage

Der aktuelle Ansatz im Nordex-Service umfasst eine umfassende Betrachtung der Turbinen unter Einbeziehung externer und interner Daten. Insbesondere die Anlagensensordaten werden mit Hilfe von IoT-Plattformen und Cloud-Technologie gesammelt und analysiert. Dabei kommen im Rahmen des Programms „P2P – Predict To Prevent“ moderne KI-Modelle für die prädiktive Zustandsüberwachung zum Einsatz. Diese Modelle entstehen in bereichsübergreifender Zusammenarbeit von Spezialisten der Datenanalyse mit Ingenieuren und Service-Technikern und werden in die operativen Prozesse im Service eingebunden. Verwendet werden KI-Methoden wie Neuronale Netze und Deep Learning in Kombination mit physikalischen Modellen. Digitale Zwillinge sind für verschiedenste Anlagenkomponenten darauf trainiert, Frühindikatoren an das Service-Team vor Ort zu schicken. Dadurch lassen sich ungeplante Stillstände verringern. Reparaturen werden so koordiniert, dass benötigte Ersatzteile verfügbar sind und in windschwachen Zeiten erfolgen, um den Ertragsausfall zu minimieren. Die Algorithmen teilen bereits fast ein Jahr im Voraus mit, ob ein Hauptlager ausfallen wird. Das bringt erhebliche Vorteile bei der Planung von Ersatzteilen, Kraneinsätzen und Mitarbeiterverfügbarkeit.

Bei ungeplanten Ereignissen bewerten, analysieren und klassifizieren Nordex-Spezialisten des Nordex Global Control Centre die Daten der betroffenen Anlage und beheben möglichst per Fernsteuerung den Ausfall. Mit Standorten in Deutschland, Portugal, Spanien und Indien ist dies weltweit rund um die Uhr möglich. Die enge Zusammenarbeit zwischen den Standorten ermöglicht dabei eine nahtlose Betreuung über Ländergrenzen hinweg und stellt sicher, dass die Windparks zuverlässig und effizient betreut werden.

Als zentraler Baustein der Nordex-Service-Strategie arbeitet das Nordex Global Control Centre sehr eng mit den Regionen und verschiedenen zentralen Funktionen zusammen. So ist sichergestellt, dass Empfehlungen aus dem „P2P – Predict To Prevent“ umgehend umgesetzt werden und die Techniker vor Ort alle Informationen für einen möglichst effektiven Serviceeinsatz zur Verfügung haben.

“In der Vergangenheit griffen Servicetechniker erst bei einem Anlagenfehler ein. Später wurde eine Wartung zweimal jährlich durchgeführt; inzwischen genügt eine umfassende Wartung pro Jahr. Die heutigen Hightech-Anlagen sind äußerst komplex und verfügen über intelligente Systeme, die selbstständig Fehler erkennen können. Dank dieser fortschrittlichen Technologien arbeiten sie besonders effizient und machen die Arbeit im Servicebereich spannender denn je“, fasst Volker die Entwicklungen der letzten Jahre zusammen.

Die Zukunft des Nordex-Service liegt in der Digitalisierung und Nachhaltigkeit. Sensorik, KI-gestützte Analyse und Remote-Monitoring minimieren Ausfallzeiten. Ersatzteilketten werden optimiert, CO₂-Emissionen bei Wartungseinsätzen reduziert. Aktuell wartet die Nordex Group weltweit mit 3.800 Mitarbeitern an über 380 Servicepoints Turbinen mit über 46 GW. Eimer kommen dabei aber nicht mehr vorrangig zum Einsatz.