Newsletter d’anniversaire numéro 8 : « Des seaux aux grues, des feuilles de calcul à la télémaintenance basée sur l’IA : 40 ans d’assistance technique chez Nordex »

L’histoire de Nordex Group serait incomplète sans un regard sur ses activités d’assistance technique. Dans ce numéro, nous allons revenir sur certaines des étapes clés de la maintenance et de l’entretien des éoliennes au cours des 40 dernières années: des feuilles de calcul Excel préparées à la main à la maintenance à distance assistée par l’IA, des seaux et des grues aux machines auto-apprenantes, et d’une petite équipe de personnes dévouées à une division majeure au sein de Nordex Group.

Au début, Nordex se concentrait exclusivement sur le développement et la construction d’éoliennes. Au fil du temps, le portefeuille services de l’entreprise s’est développé au rythme des progrès technologiques des éoliennes et la division Service, de son côté, a été à l’origine d’innovations importantes qui, à leur tour, ont fait progresser le développement des éoliennes.

La télésurveillance et ses débuts

Lorsque les deux prototypes N52/800 et N52/1000 ont été produits pour la première fois à Rerik, en 1995, puis installés en Allemagne – voir le numéro 7 de cette Newsletter 40 anniversaire pour en savoir plus – l’entretien des éoliennes était très différent. On pourrait dire que nous avions déjà, en quelque sorte, un « système de surveillance à distance », plaisante Michael Franke, alors jeune ingénieur et aujourd’hui VP Global Engineering chez Nordex Group. « Presque toutes les éoliennes Nordex, même les premiers modèles N27, étaient déjà connectées à un réseau téléphonique et signalaient automatiquement les pannes. Au départ, les messages étaient envoyés par modem à un PC, puis à des téléavertisseurs. Nous, les employés de Nordex à Rerik, étions de garde à tour de rôle, et chacun avait un tel téléavertisseur mobile. En cas de dysfonctionnement, les éoliennes déclenchaient un appel téléphonique qui s’affichait sur notre téléavertisseur. La personne responsable se connectait alors à l’éolienne via un ordinateur et un logiciel de commande à distance pour analyser et, si possible, résoudre le problème à distance. Si une solution à distance n’était pas possible, une équipe de Service – généralement composée d’ingénieurs – était constituée pour résoudre le problème sur place ».

Il était parfois nécessaire de se rendre jusqu’aux éoliennes, par exemple lorsqu’une unité hydraulique présentait une fuite. Michael se souvient : « Certains clients montaient avec nous sur la machine, tandis que d’autres nous invitaient à prendre un café et des gâteaux. C’était assez convivial ». Cependant, ce service clientèle personnalisé n’a pu être maintenu que pendant environ un an : dès que plus de 20 éoliennes ont été en fonctionnement en Allemagne, un département de Service spécialisé de Nordex a pris en charge ces fonctions pour la première fois.

« À l’époque, les paramètres des éoliennes étaient enregistrés manuellement à l’aide d’un ordinateur standard et d’un logiciel spécial, sur des feuilles de calcul Excel », se souvient Volker Bartolles, qui travaille chez Nordex depuis 27 ans et qui est aujourd’hui Director of Service Central. «

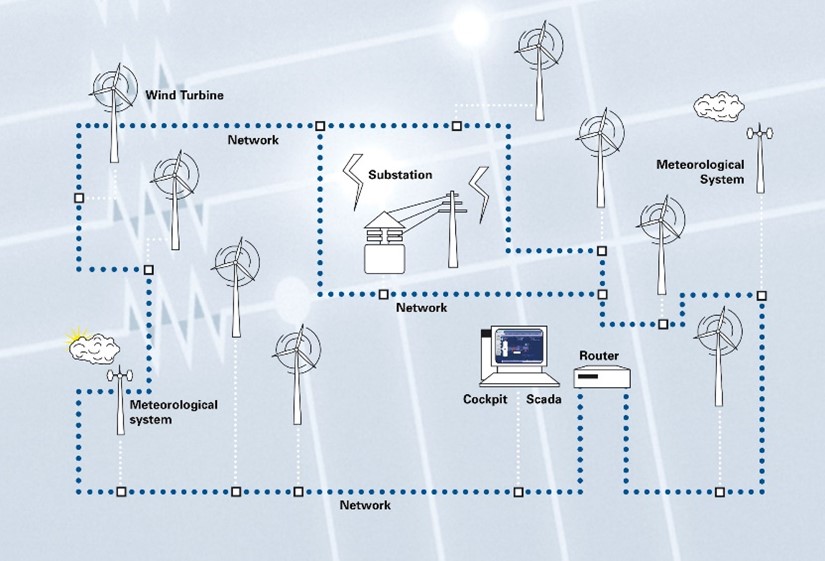

« Aujourd’hui, les éoliennes Nordex sont connectées via Internet, à l’aide d’interfaces protégées par des pare-feu. La communication se fait non seulement entre l’éolienne et le centre de contrôle à distance (télésurveillance), mais aussi au niveau du parc éolien. Les composants sous-jacents, tels que les données de l’éolienne et les informations du sous-système provenant des convertisseurs, des dispositifs de protection du réseau ou même du mât de mesure du vent, sont relayés. L’opérateur et le gestionnaire de réseau peuvent également accéder à cette communication. Le gestionnaire de réseau contrôle l’alimentation via l’interface en fonction des besoins actuels du réseau d’approvisionnement ».

Des opérations réactives à la maintenance préventive

À la fin des années 1990, l’approche de l’assistance technique chez Nordex était essentiellement réactive. « On faisait appel à l’assistance technique essentiellement pour des réparations, alors que notre objectif, en tant que fabricant d’éoliennes, consistait à faire évoluer les éoliennes conformément aux normes d’ingénierie », se souvient M. Volker.

Pour surveiller les vibrations, un capteur de la taille d’une balle de golf était installé derrière le multiplicateur de nombreuses éoliennes de l’époque. Lorsqu’il était délogé par les vibrations, l’éolienne s’arrêtait et une intervention de maintenance était effectuée pour vérifier la situation. « Même à ce stade, des capteurs de température étaient déjà utilisés sur le multiplicateur, mais les machines à laver de l’époque étaient encore bien plus complexes », ajoute Volker en souriant.

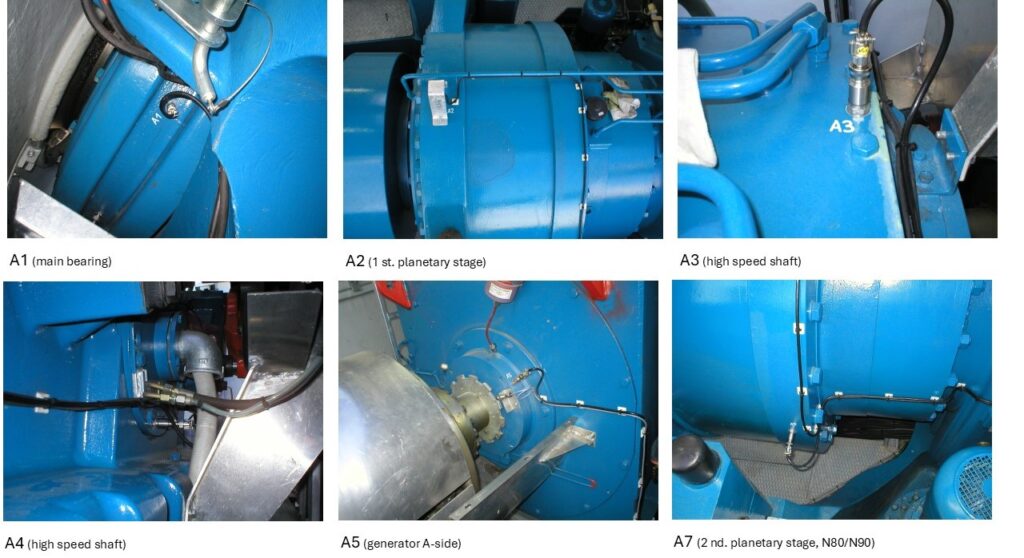

A partir de l’année 2000, les équipes de Nordex ont commencé à mettre en place une maintenance préventive pour les éoliennes Generation Alpha et Generation Beta en enregistrant et en analysant manuellement les paramètres pertinents de l’éolienne et de l’environnement. Ce fut le début d’un changement de paradigme vers la maintenance prédictive actuelle, qui a fait un grand pas en avant avec l’introduction d’un système de surveillance des conditions. Avec ce système, les données des éoliennes ont été systématiquement complétées par des données de capteurs supplémentaires. Les données cinétiques fournies par le multiplicateur ont depuis permis d’obtenir des informations fondées sur d’éventuels écarts matériels futurs. En outre, l’utilisation de la vidéo-endoscopie permet désormais de déterminer de manière fiable le moment optimal pour adopter des mesures de maintenance préventive.

Forfaits d’assistance technique flexibles avec garanties

Deux ans après notre introduction en bourse, en 2001, l’assistance technique a fait l’objet d’une nouvelle approche dans la conception des contrats avec les clients. À l’époque, il arrivait que les contrats de service ne soient conclus que des mois après le contrat de livraison des turbines ou même seulement après leur mise en service – le service n’était alors pas une priorité ni pour les clients ni pour Nordex, ce qui n’est plus le cas aujourd’hui. En 2003, Nordex lance sa Service Suite, qui prévoit des contrats d’assistance technique « Basic », « Extended » et « Premium ». Avec le « Premium Package », le département Service offre une solution intégrale assurée par un seul fournisseur. À l’époque, cela couvrait jusqu’à 12 ans de maintenance complète et de gestion des opérations techniques. Pour la première fois, Nordex garantissait une grande disponibilité technique du parc éolien pendant toute la durée du contrat.

Les exigences de service et la sécurité au travail ont fortement influencé le développement des produits chez Nordex

Lorsque des réparations sont nécessaires, les pièces de rechange doivent être transportées jusqu’à la nacelle. Dans les premières années de Nordex, le processus a rapidement été connu sous le nom de « travaux avec seau », puisque sur les anciennes éoliennes N27 et N29, on disposait uniquement d’une corde et d’un simple seau pour hisser les pièces détachées jusqu’à la nacelle. Ce n’est qu’avec les éoliennes des classes 600 kW et 1000 kW qu’un palan à chaîne d’une charge utile de 250 kg a été introduit, permettant de soulever les pièces électriquement.

Aujourd’hui, chaque éolienne est équipée d’un palan à chaîne capable de soulever 1000 kg, ainsi que d’un portique supplémentaire doté d’un palan à chaîne pour déplacer et remplacer des composants à l’intérieur de la nacelle. En outre, la tendance actuelle est aux réparations sans grue – appelées réparations en hauteur – et à l’échange de composants à l’aide d’une grue autoélévatrice.

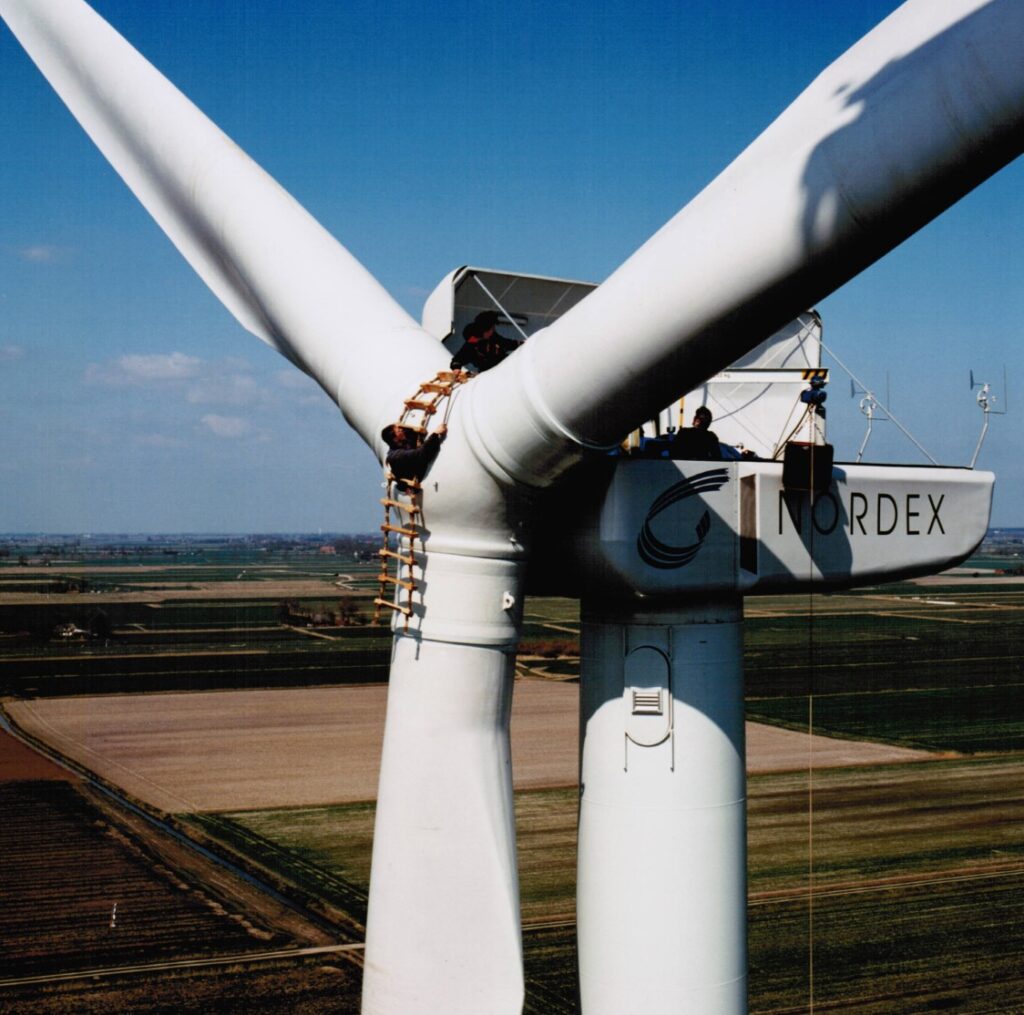

À la suite d’une demande urgente du personnel de Service, les ingénieurs de Nordex ont rapidement mis au point de nouvelles solutions pour assurer un accès sûr à l’intérieur du moyeu de l’éolienne. Pour les éoliennes N52 et N60, l’accès au moyeu n’était initialement possible qu’au moyen d’une échelle de corde.

Plus tard, avec la Generation Alpha et la Generation Beta, des échelles externes permanentes ont été introduites, permettant d’accéder à une trappe située à l’avant du moyeu. Dans les séries Nordex ultérieures, l’accès sécurisé et protégé contre les intempéries est devenu standard.

Avec l’augmentation de la taille des éoliennes et de la hauteur des moyeux, les considérations en termes d’assistance technique deviennent de plus en plus importantes. Par exemple, l’ergonomie des tâches est améliorée en adaptant les passerelles à l’intérieur des nacelles. Lors du développement et de la conception de la Génération Gamma, le remplacement de composants et la rentabilité des options de réparation, entre autres aspects, ont été pris en compte pour la première fois. L’accès au moyeu se fait désormais par des regards arrière situés entre les pales du rotor, plutôt que par des échelles. Les techniciens n’ont donc plus besoin de traverser le moyeu, ce qui constitue une avancée majeure en termes de sécurité au travail.

Avec l’introduction de la Generation Delta en 2013, l’assistance technique est finalement devenue un objectif central du développement des turbines dès le début : les équipes de Service, en partenariat avec les ingénieurs, ont réussi à optimiser chaque composant afin de simplifier la maintenance et d’améliorer le rapport coût-efficacité. Au lieu des anciennes poulies à corde, des portiques plus puissants ont par exemple été utilisés et, pour un échange rapide des filtres à huile, les équipes ont développé des outils spécialisés. Cela a permis de jeter les bases d’un travail de maintenance encore plus efficace et plus sûr. L’accès au moyeu a depuis été rendu possible directement de la nacelle à l’aide d’un spinner, éliminant ainsi le besoin d’un accès externe.

Un aspect essentiel de la sécurité au travail concerne également la tour et l’accès à la nacelle. Si, dans le passé, les techniciens devaient se contenter d’une échelle pour y accéder, à partir des années 2000 et progressivement, des ascenseurs de maintenance ont été introduits.

« Lorsque des éoliennes avec des hauteurs de moyeu de 36 et 40 mètres ont intégré notre portefeuille, et que des éoliennes de 50 mètres étaient en cours de développement, une question pressante s’imposait : Comment le personnel d’entretien va-t-il gérer ces hauteurs, surtout avec l’âge ? Dans la pratique, les techniciens de maintenance ont dû relever ces défis pendant plusieurs années encore, car les ascenseurs ne sont devenus la norme qu’avec l’introduction des hauteurs de moyeu de 80 mètres. C’était un développement attendu depuis longtemps », se souvient Michael.

Lorsque les éoliennes Nordex ont atteint une hauteur de moyeu de 80 mètres, les ascenseurs de service sont devenus la norme ; aujourd’hui, aucune éolienne n‘est installée sans ascenseur.

L’assistance technique devient mondiale

Dans les années qui ont suivi son introduction en bourse en 2001, Nordex a également mis en place son centre de formation d’excellence, tant pour ses employés que pour ses clients. Fondée en 2002, la Nordex Service Academy est passée de Rostock, où se trouvent ses racines, à Rerik, pour ensuite devenir un réseau de formation mondial.

Aujourd’hui, le siège de la Nordex Global Technical Academy se trouve près du bureau principal de la société, à Hambourg. On y assure une formation qui associe enseignement théorique et exercices pratiques. Pendant la pandémie de COVID, le secteur de la formation a reçu un coup de pouce grâce aux cours en ligne avec des formateurs simulant des exercices pratiques initiaux lors de sessions virtuelles.

Depuis 2021, des académies régionales ont été créées dans le monde entier. Aujourd’hui, la Nordex Global Technical Academy est un centre de formation certifié GWO pour la formation de base à la sécurité et la formation avancée au sauvetage.

Et à quoi ressemble le Service Nordex aujourd’hui ?

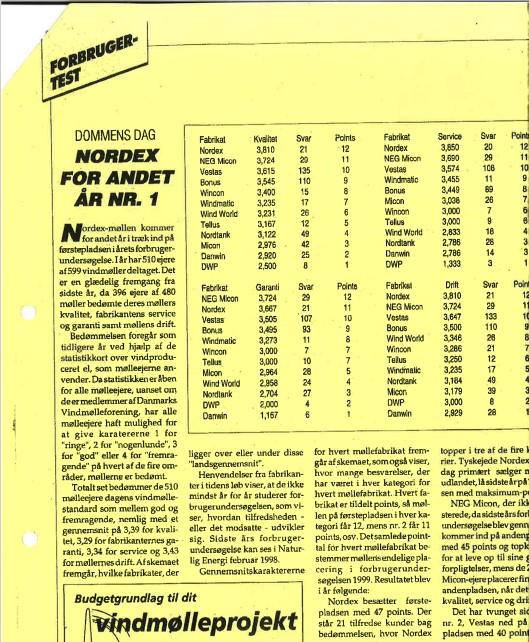

Ces dernières années, Nordex Group caracole en tête des classements réalisés dans le cadre de l’enquête sur l’assistance technique menée par l’Association allemande de l’énergie éolienne (BWE), et occupe le premier depuis 2021. En 2024, Nordex Group a établi un nouveau record avec un score de 2,09 points. La haute qualité du travail et l’excellente réactivité des équipes de service ont été particulièrement saluées. L’année dernière, de nouveaux contrats de service ont été signés dans le monde entier pour plus de 8 500 MW, tandis que 800 contrats existants ont été renouvelés, soit un taux d’extension supérieur à 85 %.

Fait curieux : Depuis 1999, Nordex se classe première dans l’enquête sur l’assistance technique au Danemark.

L’approche actuelle de Nordex Service implique une évaluation complète des éoliennes, intégrant à la fois des données externes et internes. En particulier, les données des capteurs des éoliennes sont collectées et analysées à l’aide de plateformes IoT et de la technologie cloud. Dans le cadre du programme « P2P – Predict To Prevent », des modèles d’IA de pointe pour la surveillance prédictive des conditions sont déployés. Ces modèles sont conçus grâce à une collaboration interfonctionnelle entre les analystes de données, les ingénieurs et les techniciens de service et sont intégrés dans les processus opérationnels au sein de la division Service. Des approches d’IA telles que les réseaux neuronaux et l’apprentissage profond, combinées à des modèles physiques, sont utilisées. Des jumeaux numériques sont formés pour différents composants de l’éolienne afin d’envoyer des alertes précoces aux équipes de service sur place, ce qui réduit les temps d’arrêt non planifiés. Les réparations sont soigneusement coordonnées pour garantir la disponibilité des pièces de rechange et les travaux sont effectués pendant les périodes de faible vent, ce qui minimise les pertes de revenus. Les algorithmes peuvent indiquer près d’un an à l’avance si un roulement principal va tomber en panne et offrent des avantages significatifs pour la planification de la disponibilité des pièces de rechange, les opérations de grutage et le déploiement de la main-d’œuvre.

En cas d’incidents imprévus, les spécialistes du Nordex Global Control évaluent, analysent et classent les données de l’éolienne concernée, afin de résoudre les problèmes à distance dans la mesure du possible. Comme nous disposons de sites en Allemagne, au Portugal, en Espagne et en Inde, ce service est disponible dans le monde entier, à toute heure du jour et de la nuit. L’étroite collaboration entre ces sites permet un soutien transfrontalier sans faille et garantit une surveillance fiable et efficace des parcs éoliens.

Pilier central de la stratégie Service de Nordex Group, le Nordex Global Control Centre travaille en étroite collaboration avec les équipes régionales et diverses fonctions centrales. Cela garantit que les recommandations du programme « P2P – Predict To Prevent » sont rapidement mises en œuvre et que les techniciens sur place disposent de toutes les informations dont ils ont besoin pour déployer le service le plus efficacement possible.

« Dans le passé, les techniciens de maintenance n’intervenaient qu’en cas de défaillance de l’éolienne. Plus tard, la maintenance était effectuée deux fois par an ; aujourd’hui, un entretien complet une fois par an suffit. Extrêmement complexes, les éoliennes de haute technologie actuelles sont équipées de systèmes intelligents capables de détecter eux-mêmes les erreurs. Grâce à ces technologies de pointe, elles sont très performantes et rendent le travail dans le secteur de l’assistance technique plus passionnant que jamais », résume M. Volker en évoquant les évolutions de ces dernières années.

L’avenir du Service chez Nordex Group est intimement lié à la numérisation et au développement durable. Les capteurs, les analyses basées sur l’IA et la surveillance à distance minimisent les temps d’arrêt. Les chaînes d’approvisionnement en pièces détachées sont optimisées et les émissions de CO₂ lors des opérations de maintenance sont réduites. Actuellement, Nordex Group assure la maintenance des éoliennes de plus de 46 GW dans plus de 380 points de Service à travers le monde, employant 3 800 personnes. Les seaux ne sont plus principalement utilisés dans ce domaine.