Boletín de Aniversario n.º 8: “De cubos a grúas, de hojas de cálculo al mantenimiento remoto basado en IA: 40 años de servicio técnico en Nordex”

La historia de Nordex Group estaría incompleta sin una mirada a sus operaciones de servicio técnico. En este número, repasamos algunos de los principales hitos clave en el mantenimiento y servicio de aerogeneradores de los últimos 40 años: de las hojas de cálculo Excel preparadas manualmente al mantenimiento remoto asistido por IA, de cubos y grúas a máquinas que aprenden solas y, de un pequeño equipo de personas a una división importante dentro de Nordex Group.

Al principio, Nordex se centraba exclusivamente en desarrollar y construir aerogeneradores. Con el tiempo, la cartera de servicios de la empresa se amplió al ritmo de los avances tecnológicos en los propios aerogeneradores, y la propia división de Service impulsó importantes innovaciones que, a su vez, hicieron avanzar el desarrollo de los aerogeneradores.

La televigilancia y sus inicios

Cuando, en 1995, se fabricaron por primera vez los dos prototipos del N52/800 y el N52/1000 en Rerik y se instalaron en Alemania —como se explica en detalle en el boletín de Aniversario n. 7—, el servicio técnico de aerogeneradores tenía un aspecto bastante diferente. “Se puede decir que ya contábamos con un ‘sistema de control remoto’ para los aerogeneradores”, dice con gesto pícaro Michael Franke, uno de los primeros ingenieros de la empresa y hoy vicepresidente de Global Engineering de Nordex Group. “Casi todos los aerogeneradores Nordex, incluso los primeros modelos N27, ya estaban conectados a la red telefónica e informaban automáticamente de cualquier fallo. Al principio, los mensajes se enviaban por módem a un PC, y más tarde también a los buscapersonas. Los empleados de Nordex en Rerik nos turnábamos para estar de guardia, y entonces cada uno llevaba un ‘busca’ de este tipo. En caso de avería, los aerogeneradores iniciaban una llamada telefónica que aparecía en el busca. El responsable se conectaba al aerogenerador a través de un ordenador y un programa de control remoto para analizar y, si era posible, resolver el problema a distancia. Si no era posible una solución remota, se reunía un equipo de servicio técnico —normalmente formado por nosotros, los ingenieros— para solucionar el problema en el emplazamiento”.

A veces también era necesario acudir a los propios aerogeneradores cuando, por ejemplo, había una fuga en una unidad hidráulica. Michael recuerda: “Algunos clientes se subían al aerogenerador con nosotros, mientras que otros nos invitaban a café y bizcochos. Era un ambiente muy familiar”. Sin embargo, este servicio personalizado de atención al cliente sólo pudo mantenerse durante un año. Cuando se alcanzó la cifra de 20 aerogeneradores en funcionamiento en Alemania, se empezó a hacer cargo de estas tareas un departamento de servicio técnico especializado de Nordex.

“Por aquel entonces, los parámetros del aerogenerador se registraban manualmente utilizando ordenadores corrientes y un software especial en hojas de cálculo Excel”, recuerda Volker Bartolles, que lleva 27 años en la compañía y ahora es Director of Service Central.

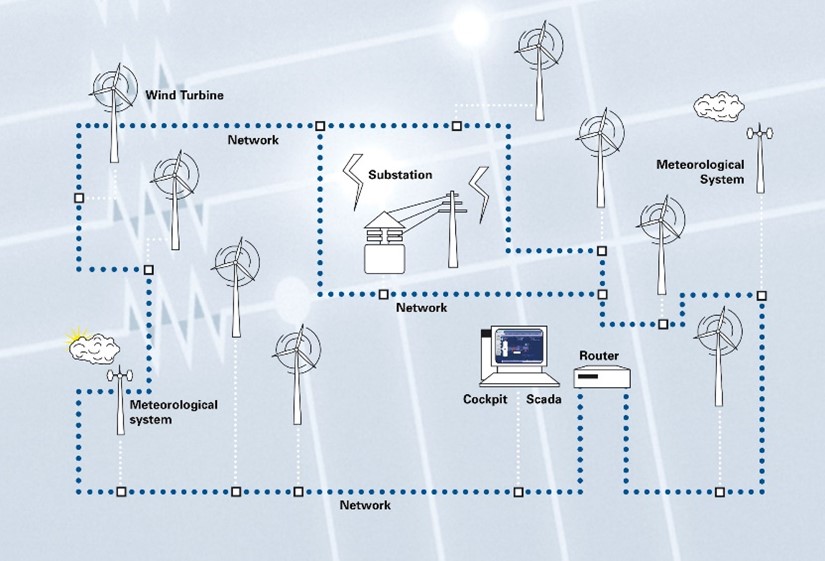

“Hoy en día, los aerogeneradores de Nordex Group están conectados a través de Internet, con interfaces protegidas por cortafuegos. La comunicación se produce no sólo entre el aerogenerador y el centro de control remoto (monitorización remota), sino también dentro del mismo parque eólico. Se retransmite información sobre los componentes subyacentes, como los datos del aerogenerador y la información del subsistema procedente de los convertidores, los dispositivos de protección de la red o incluso el anemómetro. Esta comunicación también está disponible para el operador del parque y el operador de la red. El operador de la red controla la alimentación a través de la interfaz según sea necesario, de acuerdo con los requisitos de la red de suministro en aquel momento”.

De las actuaciones reactivas al mantenimiento preventivo

A finales de los noventa, el enfoque del servicio técnico de Nordex era fundamentalmente reactivo. “Se recurría al servicio técnico sobre todo para reparaciones, mientras que nuestro objetivo como fabricante de aerogeneradores seguía siendo hacerlos avanzar conforme a las normas de ingeniería”, recuerda Volker.

Para controlar las vibraciones, en muchos de los aerogeneradores de la época se instalaba un sensor del tamaño de una pelota de golf detrás de la multiplicadora. Si el sensor se desplazaba por las vibraciones, la turbina se detenía y se realizaba una intervención de servicio para revisar el estado de la máquina. “Incluso en esta época ya se utilizaban sensores de temperatura en la multiplicadora, pero las lavadoras de aquella época seguían siendo mucho más complejas”, añade Volker con una sonrisa.

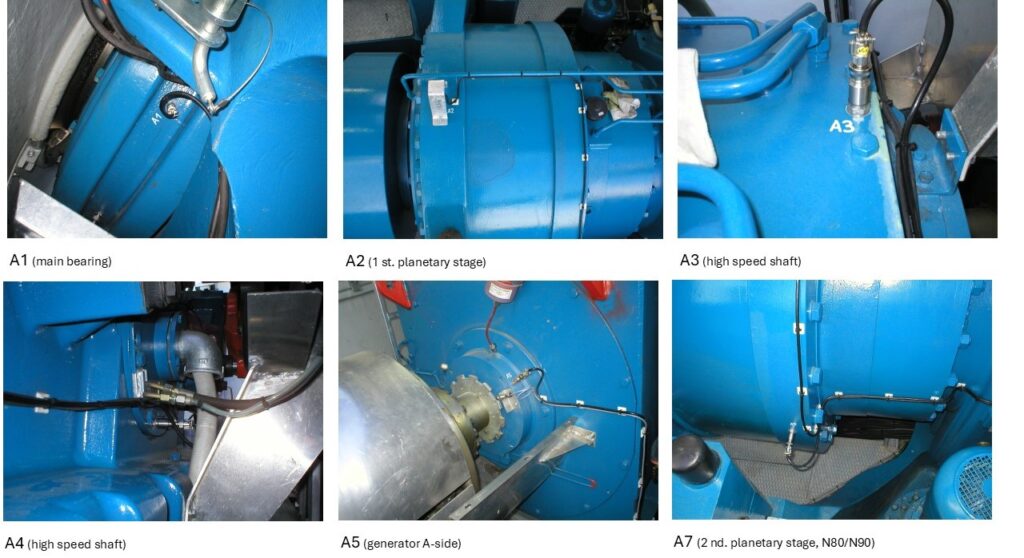

A partir del año 2000, los equipos de Nordex empezaron a realizar el mantenimiento preventivo de los aerogeneradores Generation Alpha y Generation Beta registrando y analizando manualmente los parámetros ambientales y del aerogenerador. Esto marcó el inicio de un cambio de paradigma hacia el mantenimiento predictivo actual, que dio un gran paso adelante con la introducción de un sistema de control de condiciones. Con este sistema, los datos de los aerogeneradores se complementan sistemáticamente con datos de sensores adicionales. Desde entonces, la obtención de datos cinéticos de la multiplicadora ha permitido conocer a fondo las posibles desviaciones futuras del material. Además, el uso de la videoendoscopía ahora permite determinar de forma fiable el momento óptimo para las labores de mantenimiento preventivo.

Paquetes de servicios flexibles con garantías

Dos años después de la salida a bolsa, en 2001, la división de Service adoptó un nuevo enfoque en el diseño de los contratos con los clientes. En aquel entonces, ocurría que los contratos de servicio se firmaban meses después del contrato de suministro de la turbina o incluso tras la puesta en marcha; el servicio no era una prioridad ni para los clientes ni para Nordex, pero eso ha cambiado en la actualidad. En 2003, Nordex presentó su Service Suite, que comprende diferentes modalidades de contratos de servicio técnico: “Basic,” “Extended,” y “Premium”. Con el “Premium Package”, la división de Service ofrecía una solución integral de un único proveedor. Por aquel entonces, cubría hasta 12 años de mantenimiento completo y gestión técnica de operaciones. Por primera vez, Nordex garantizaba una alta disponibilidad técnica del parque eólico durante todo el periodo del contrato.

Los requisitos del servicio técnico y la seguridad laboral han marcado de forma significativa el desarrollo de productos en Nordex

Cuando es necesario efectuar reparaciones, los recambios deben transportarse hasta la nacelle. En los primeros años de Nordex, el proceso se vino a conocer como “trabajos con cubo”, ya que, en los antiguos aerogeneradores N27 y N29 sólo se disponía de una cuerda y un simple cubo para subir los recambios a la nacelle. No fue hasta los aerogeneradores de 600 kW y 1000 kW cuando se introdujo un polipasto de cadena con una carga útil de 250 kg, que permitía elevar las piezas eléctricamente.

En la actualidad, cada aerogenerador está equipado con un polipasto de cadena capaz de levantar 1000 kg, además de una grúa de pórtico adicional con polipasto de cadena para desplazar y sustituir componentes dentro de la nacelle. Además, la tendencia actual se orienta hacia las reparaciones “up-tower” sin la utilización de grúas y el intercambio de componentes mediante grúa autoportante.

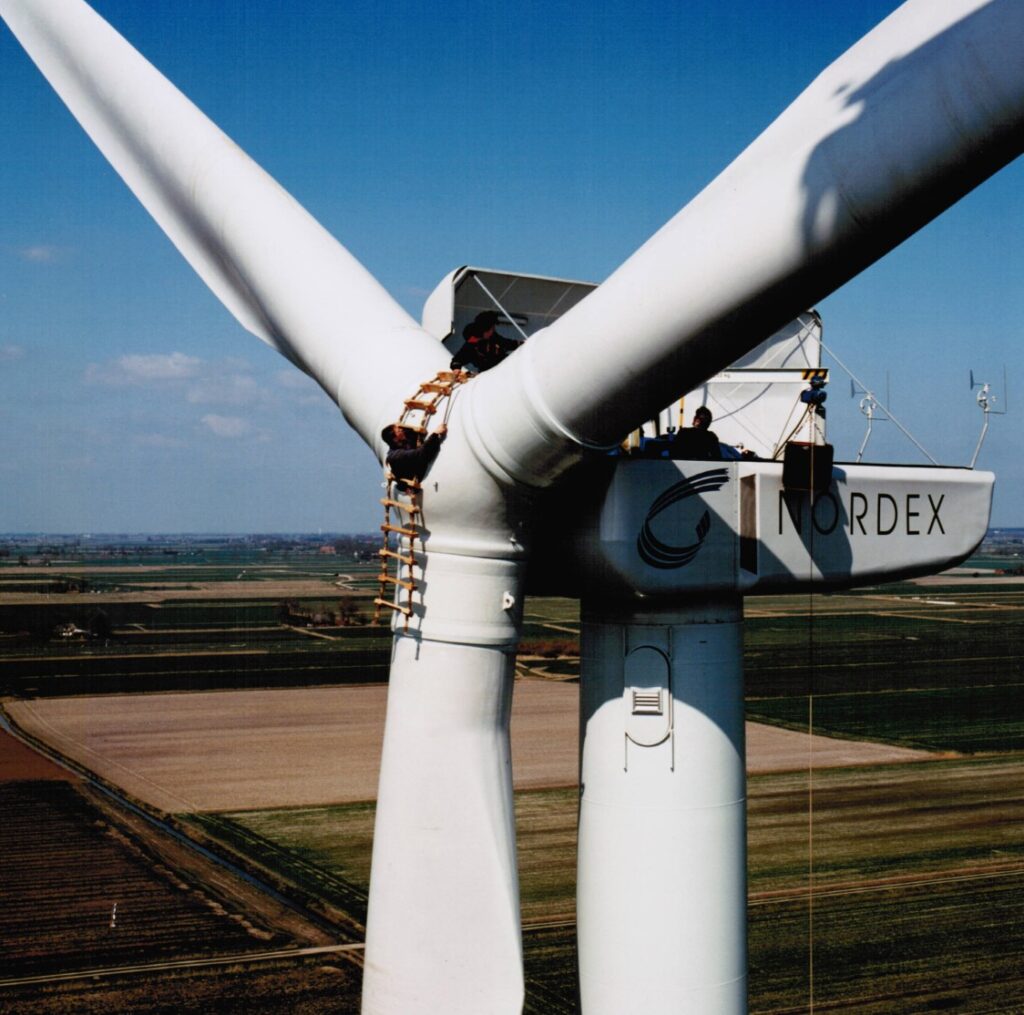

Los ingenieros de Nordex no tardaron en idear nuevas soluciones para garantizar un acceso seguro al interior del buje del aerogenerador. En el caso de los aerogeneradores N52 y N60, el acceso al buje sólo era posible inicialmente mediante una escalera de cuerda.

Con Generation Alpha y Generation Beta, se introdujeron posteriormente escaleras exteriores permanentes que daban acceso a una escotilla situada en la parte delantera del buje. En las series posteriores de Nordex, la opción de acceso seguro y protegido de la intemperie pasó a ser estándar.

A medida que aumentaba el tamaño de los aerogeneradores y la altura de los bujes, las consideraciones relativas al servicio técnico iban cobrando cada vez más importancia. Por ejemplo, se mejoró la ergonomía de las tareas adaptando las pasarelas del interior de las nacelles. Durante el desarrollo y el diseño de la Generation Gamma, se tuvieron en cuenta por primera vez aspectos como la sustitución de componentes y las opciones de reparación más rentables. Ahora, en lugar de utilizar escaleras, el acceso al buje se realiza a través de bocas de acceso traseras situadas entre las palas de rotor. Esto significa que los técnicos ya no tienen que cruzar el buje, lo que supone un gran avance en términos de seguridad laboral.

Con la introducción de la Generation Delta en 2013, el servicio técnico se convirtió por fin en un elemento central del desarrollo de aerogeneradores desde el principio: Los equipos de servicio técnico trabajaron codo con codo con los ingenieros para optimizar cada componente y facilitar el mantenimiento y la rentabilidad. En lugar de los antiguos cabrestantes de cuerda, por ejemplo, se empezaron a utilizar grúas pórtico de alto rendimiento y, para el cambio rápido de los filtros de aceite, los equipos desarrollaron herramientas especializadas. Esto sentó las bases para que las labores de mantenimiento fueran aún más eficaces y seguras. Desde entonces, se puede acceder directamente al buje desde la nacelle utilizando un spinner, eliminando así la necesidad de un acceso externo.

Existe un aspecto clave de la seguridad laboral que también afecta a la torre y al acceso a la nacelle. Mientras que en el pasado los técnicos tenían que recurrir únicamente a una escalera para acceder, a partir de la década de 2000 se fueron introduciendo gradualmente los elevadores de servicio.

“Desde que la cartera de productos incluía aerogeneradores con alturas de buje de 36 y 40 metros —y los de 50 metros estaban en fase de desarrollo— comenzó a plantearse una pregunta de manera cada vez más insistente: ¿Cómo va a gestionar el personal de mantenimiento estas alturas, sobre todo a medida que vaya envejeciendo? En la práctica, los técnicos de servicio tuvieron que enfrentarse a estos retos durante varios años más, ya que los ascensores no se convirtieron en estándar hasta la introducción de alturas de buje de 80 metros. Era un desarrollo que ya llevábamos esperando desde hacía mucho tiempo”, recuerda Michael.

Cuando los aerogeneradores Nordex alcanzaron una altura de buje de 80 metros, los elevadores de servicio se habían convertido en norma y, hoy en día, ningún aerogenerador se instala sin uno.

Service se globaliza

En los años siguientes a su salida a bolsa en 2001, Nordex también puso en marcha su centro de formación de excelencia, tanto para empleados como para clientes. Fundada en 2002, la Nordex Service Academy creció desde sus raíces en Rostock, y más tarde en Rerik, hasta convertirse en una red mundial de formación.

En la actualidad, la Nordex Global Technical Academy tiene su sede cerca de la oficina principal de la empresa en Hamburgo, Alemania. Allí se ofrece una formación que combina instrucción teórica y ejercicios prácticos. Durante la pandemia de COVID, el negocio de la formación recibió un impulso gracias a los cursos en línea con formadores que simulaban los ejercicios prácticos iniciales en sesiones virtuales.

Desde 2021, se han creado academias regionales en todo el mundo. En la actualidad, la Nordex Global Technical Academy funciona como centro de formación certificado por la GWO para la formación básica en seguridad y la formación avanzada en rescate.

¿Y cómo es hoy el Nordex Service?

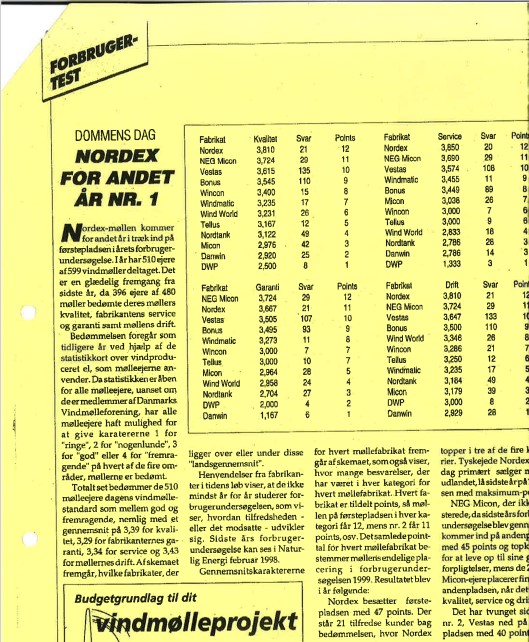

En los últimos años, Nordex Group se ha situado una y otra vez en los primeros puestos de la encuesta de servicios realizada por la Asociación Alemana de Energía Eólica (BWE), y desde 2021 ha ocupado sistemáticamente el primer puesto. En 2024, Nordex obtuvo una puntuación de 2,09 puntos alcanzando así un nuevo récord. La alta calidad del trabajo y la excelente capacidad de respuesta de los equipos de servicio técnico recibieron una valoración especialmente positiva. El año pasado se firmaron en todo el mundo nuevos contratos de servicio técnico por más de 8.500 MW, y se renovaron 800 contratos ya existentes, lo que supone una tasa de renovación superior al 85%.

Una curiosidad : Ya en 1999, Nordex se situó en el primer puesto en la encuesta de servicios en Dinamarca.

El actual enfoque de Nordex Service se basa en una evaluación exhaustiva de los aerogeneradores, en la que se tienen en cuenta tanto datos externos como internos. Concretamente, los datos de los sensores de los aerogeneradores se recopilan y analizan mediante plataformas IoT y tecnología en la nube. Como parte del programa “P2P – Predict To Prevent”, se despliegan modelos de IA de última generación para el control predictivo de condiciones. Estos modelos se desarrollan mediante la colaboración interfuncional entre analistas de datos, ingenieros y técnicos de servicio, y se integran en los procesos operativos de la división de Service. Se utilizan enfoques de IA como las redes neuronales y el aprendizaje profundo, combinados con modelos físicos. Los gemelos digitales están capacitados para que varios componentes del aerogenerador envíen alertas tempranas a los equipos de servicio técnico locales, lo que reduce los tiempos de parada imprevistos. Las reparaciones se coordinan cuidadosamente para garantizar la disponibilidad de recambios y que los trabajos se lleven a cabo durante los periodos de vientos bajos, minimizando así la pérdida de ingresos. Los algoritmos pueden indicar con casi un año de antelación si un rodamiento principal va a fallar y ofrecen ventajas significativas para planificar la disponibilidad de recambios, el funcionamiento de las grúas y el despliegue de personal.

En caso de incidentes inesperados, los especialistas del Nordex Global Control Center evalúan, analizan y clasifican los datos del aerogenerador afectado, con el objetivo de resolver los problemas a distancia siempre que sea posible. Con sedes en Alemania, Portugal, España y la India, este servicio está disponible en todo el mundo, las veinticuatro horas del día. La estrecha colaboración entre estos centros permite una asistencia transfronteriza sin fisuras y garantiza la supervisión fiable y eficaz de los parques eólicos.

Como pilar central de la estrategia de servicios de Nordex, el Nordex Global Control Center trabaja en estrecha colaboración con los equipos regionales y diversas funciones centrales. Esto garantiza que se apliquen rápidamente las recomendaciones del programa «P2P – Predict To Prevent» y que los técnicos locales dispongan de toda la información necesaria para realizar el servicio de la forma más eficaz.

“Antes, los técnicos de servicio sólo intervenían cuando se producía una avería en el aerogenerador. Posteriormente, se realizaba el mantenimiento dos veces al año; ahora un mantenimiento exhaustivo anual es suficiente. Los aerogeneradores de alta tecnología actuales son extremadamente complejos y están equipados con sistemas inteligentes capaces de detectar errores por sí mismos. Gracias a estas avanzadas tecnologías, funcionan con notable eficacia y hacen que el trabajo en el servicio técnico sea más apasionante que nunca”, dice Volker resumiendo la evolución de los últimos años.

El futuro del departamento de Service de Nordex Group pasa por la digitalización y la sostenibilidad. Los sensores, los análisis basados en IA y la supervisión remota minimizan los tiempos de parada. Se optimizan las cadenas de suministro de recambios y se reducen las emisiones de CO₂ durante las operaciones de mantenimiento. En la actualidad, Nordex Group mantiene aerogeneradores con más de 46 GW de capacidad en más de 380 puntos de servicio técnico en todo el mundo, con una plantilla de 3.800 empleados. Y cubos ya no se utilizan principalmente.